Gestión de la Calidad

El objetivo de la gestión de la calidad en cualquier sector es ofrecer un producto o servicio, en este caso un servicio, que sea de la satisfacción del cliente.

Curar sin daños es la definición clásica del objetivo del sector de la salud.

Mantener una población con un alto grado de salud sería un objetivo más amplio y apropiado.

Si usted es una aseguradora de salud, entonces mantener un alto grado de salud es un factor que reduce los gastos y trae beneficios.

Si usted es un hospital general sin sistema de atención médica se le paga por los servicios proporcionados. Mantener un alto grado de salud no le da negocios. Peor aún, reduce la entrada potencial. Entonces usted no estarías motivado para mejorar la salud general.

Pero la única estrategia de ganar-ganar es pagar un sistema de salud para mantener a la población en buena salud, evitando o considerando enfermedades crónicas: estilo de vida sedentario, enfermedades del corazón, diabetes, obesidad, tabaquismo, etc.

Esta es una estrategia donde todos ganan: el gobierno, el hospital y los pacientes.

Ahora bien, si en su hospital se comete un evento adverso y el paciente debe permanecer 5 días más internado su hospital recibe más dinero. Negocio generado con uu error. Por supuesto, el sistema ensamblado no ayuda a resolver el tema de poner la Calidad en la parte superior de las prioridades.

La Seguridad del Paciente es una disciplina que forma parte del Aseguramiento de la Calidad.

Ambas utilizan herramientas similares pero La Calidad está orientada a mejorar el rendimiento mientras que la Seguridad del Paciente está orientada a reducir el error.

En salud, estos métodos forman parte de la atención basada en el valor, un modelo cuyos valores dependen de la eficacia, no de los materiales utilizados. La atención médica se mide por los resultados obtenidos, no por la cantidad o volumen de servicios prestados.

Hay diferentes técnicas disponibles para ayudarle a averiguar lo que hay que hacer.

Algunas metodologías de guía como PDCA, PDSA, Lean Six sigma, DMAIC y Lean Health son métodos que preparan el uso de herramientas de Calidad en las diferentes fases de análisis y soluciones problemáticas e indican acciones de mejora más efectivas.

El uso de estas metodologías se define de acuerdo con la complicación de los problemas y sus impactos en el desempeño de la organización.

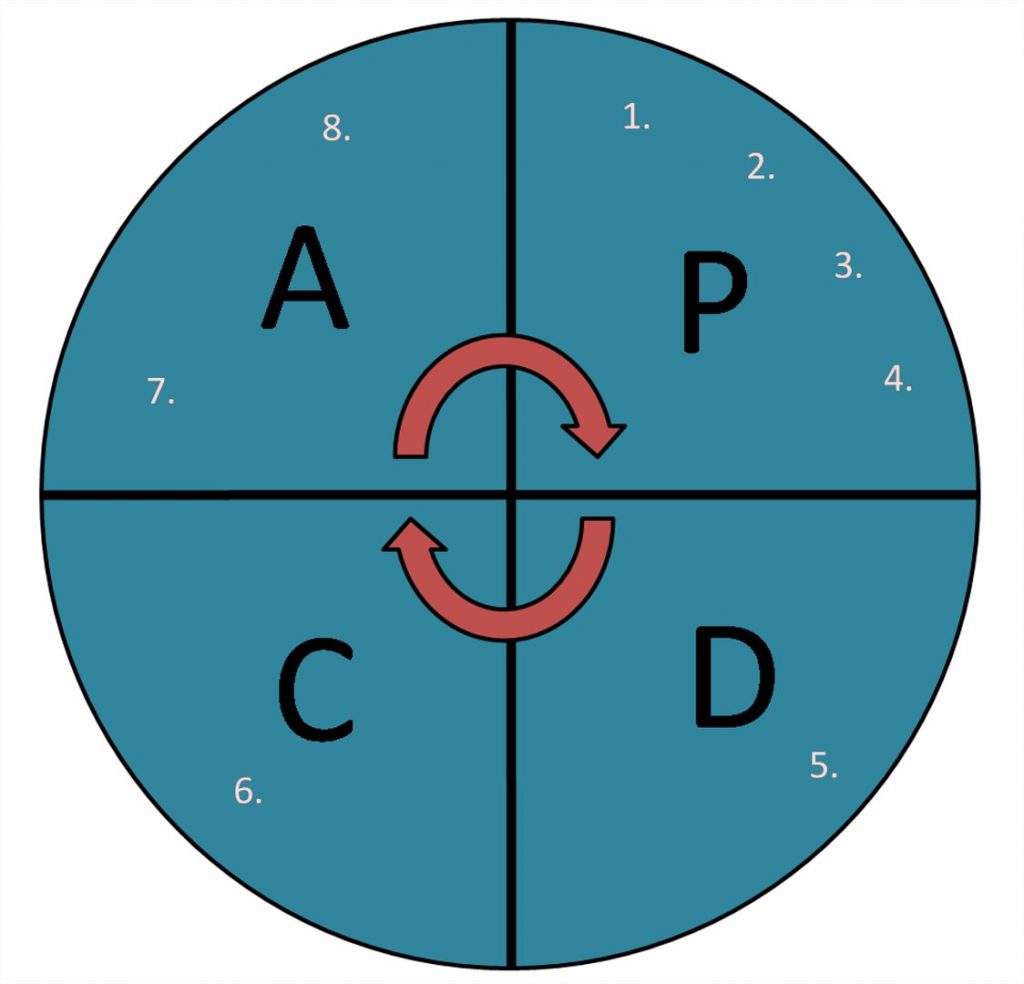

El ciclo PDCA es una de las herramientas diseñadas para mejorar los procesos. Se utiliza con un plan de acción para resolver problemas o realizar mejoras modestas en las organizaciones mediante la mejora de indicadores anteriores. Estructura las decisiones que deben tomarse en todas las etapas para diagnosticar y resolver problemas y rota constantemente, no tiene un final predeterminado.

Otro ciclo bien conocido para mejorar los procesos es DMAIC, siendo una alternativa a PDCA en proyectos más complejos. DMAIC es ampliamente utilizado en Six Sigma y su hoja de ruta de diseño es más conocida.

La PDSA es una hoja de ruta que ayuda a aplicar un nuevo conocimiento sobre un determinado aspecto del proceso o corregir e integrar el conocimiento preexistente, proponiendo así cambios que generen mejoras. El ciclo PDSA se puede utilizar en cualquier etapa de DMAIC, PDCA, o Lean Health cuando el objetivo es generar algún conocimiento.

Six Sigma es una metodología que busca resultados más perfectos posibles que reduzcan costos y alcancen los más altos niveles de satisfacción del cliente. Estos resultados son siempre coherentes ya que sus datos se recopilan de forma estructurada y los resultados presentados por los gráficos (indicadores) deben expresar qué información afectará a estos resultados. Lean Six Sigma busca reducir los residuos (NdT. esta es una expresión matemática del cálculo de probabilidades) y reducir las variaciones (id.); busca maneras de mejorar el flujo, entendiendo la rutina y haciendo solo lo que agrega valor a los procesos. Las dos metodologías juntas originan Seis Sigma Magro.

El método Lean Health también basado en industrias magras (NdT. terminología del método Just in Time) apunta a acciones para la atención de la salud y debido a las necesidades de los hospitales que por estudio de los procesos se adecúa para mejorar los servicios hospitalarios.

También tiene como objetivo reducir los residuos (NdT. terminología del método Just in Time), reelaboración, burocracia, pasos innecesarios y gastos excesivos y aumentar el valor en sus acciones como más tiempo con los pacientes, control de riesgos y seguridad, satisfacción del paciente y del empleado, agilidad y eficiencia de las organizaciones.

De 2000 a 2019 se discutió en los EE.UU. sobre cuál es el cuidado perfecto, sobre qué es lo que genera valor y a partir de allí se vio la necesidad de incluir la metodología Lean para tener la posibilidad de ofrecer una atención perfecta a los pacientes.

Las herramientas de calidad también se han adaptado en las industrias de la salud y este movimiento es nuevo y sin duda facilitará, mejorará, racionalizará y abaratará la atención sanitaria.

Esta nueva metodología será objeto de un nuevo texto para presentar y explicar estas herramientas.

Todas las metodologías mencionadas anteriormente se pueden utilizar tanto para el control de calidad como para su uso en la planificación de nuevas acciones.

Además de estas metodologías, las Herramientas de Calidad se utilizan para resolver problemas y ajustar mejoras en los procedimientos de cualquier empresa. Muchos de ellos sirven a propósitos iguales pero tienen diferentes niveles de complejidades.

Facilitan la recopilación, el análisis y la visualización de datos complementando y asistiendo a metodologías en la toma de decisiones y pueden dividirse en dos grupos: las herramientas básicas o de control de calidad, que se tratarán en este texto y las herramientas de gestión.

Las herramientas básicas forman parte de procesos estructurados y están relacionadas con problemas triviales independientemente del nivel de complejidad.

Algunos ejemplos son: la reducción de las quejas de los clientes, el tratamiento de las desviaciones y las actividades rutinarias; además de optimizar el tiempo de una sala de emergencias.

Las herramientas básicas de control de calidad

- LLUVIA DE IDEAS 5 WHYs

Son técnicas para definir claramente qué problema se alcanzará, a través de la estimulación de ideas en el equipo – objetivo la lluvia de ideas (Brainstorming) y los 5 porqués – permitiendo que se expresen muchas opiniones y surjan posibles soluciones además de razones concretas capaces de aclarar posibles causas de desviaciones y asi eliminar posibles dudas. En el Brainstorming se debe definir claramente el tema y el equipo que participará. Estire la hora y enumere las ideas citadas en un lugar visible. En el 5 porqués las respuestas deben ser exhaustivas y complejas en la búsqueda de información para llegar a la causa raíz del problema.

- LISTA DE CHECKLIST

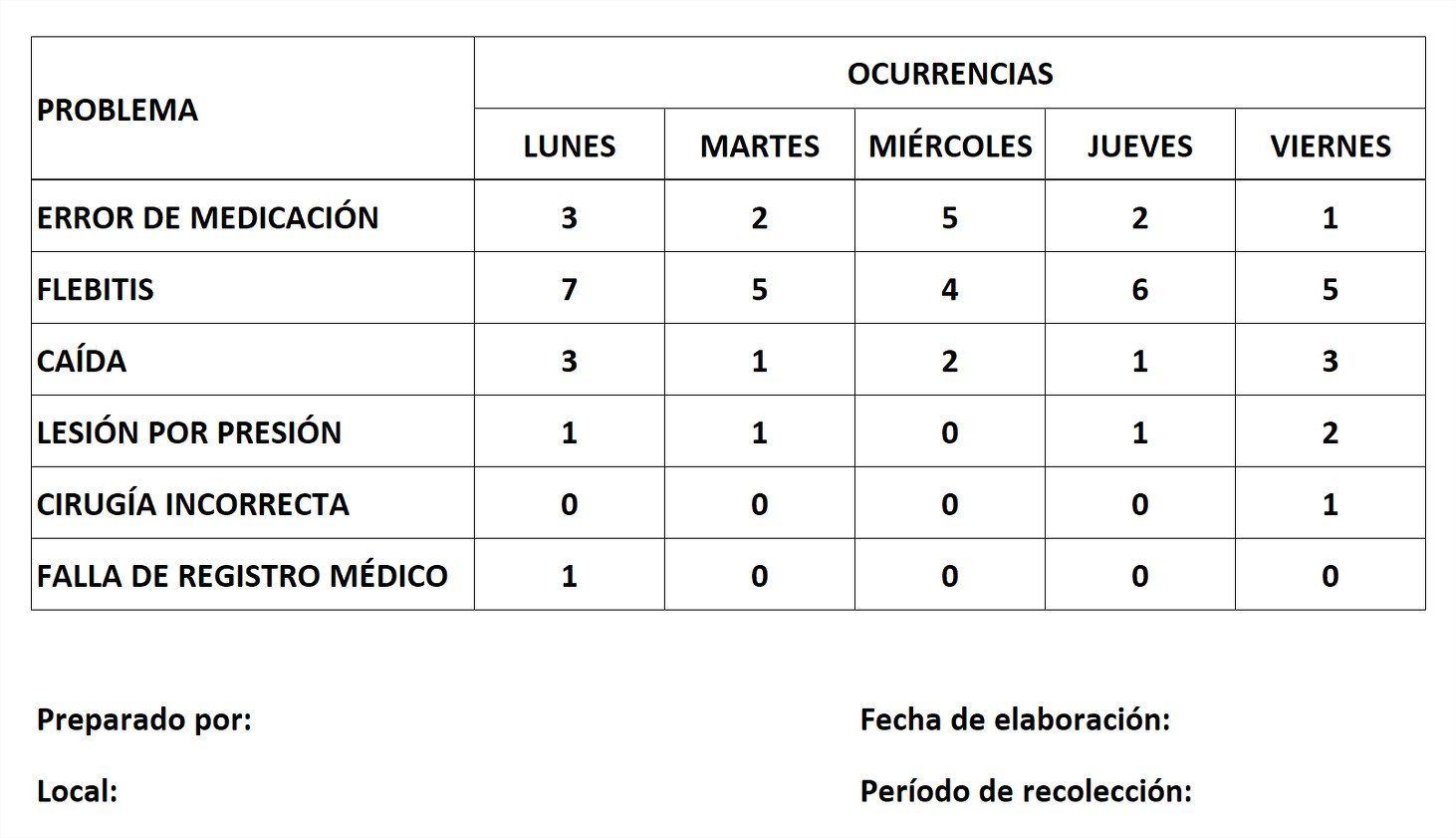

Es un formulario para tabular y supervisar datos de un conjunto de tareas necesarias agrupadas por categorías. A través de la ocurrencia de uno o más fenómenos, la frecuencia de los eventos se puede identificar en un período dado,. como el número de caídas por paciente, errores de medicación, pruebas liberadas fuera de tiempo, etc.

El formulario debe ser claro, completo y sencillo. Contener el objetivo de la recopilación de datos, los campos de identificación de los procesos, así como para los profesionales responsables de la recopilación de datos, los códigos de área y los responsables de la recopilación de información.

El equipo debe ser consciente de la necesidad de completar la lista con información sobre su razón, dónde se llevará a cabo, durante cuánto tiempo y dónde se utilizará la información recopilada. Ejemplo:

- DIAGRAMA DE PARETO O GRÁFICO

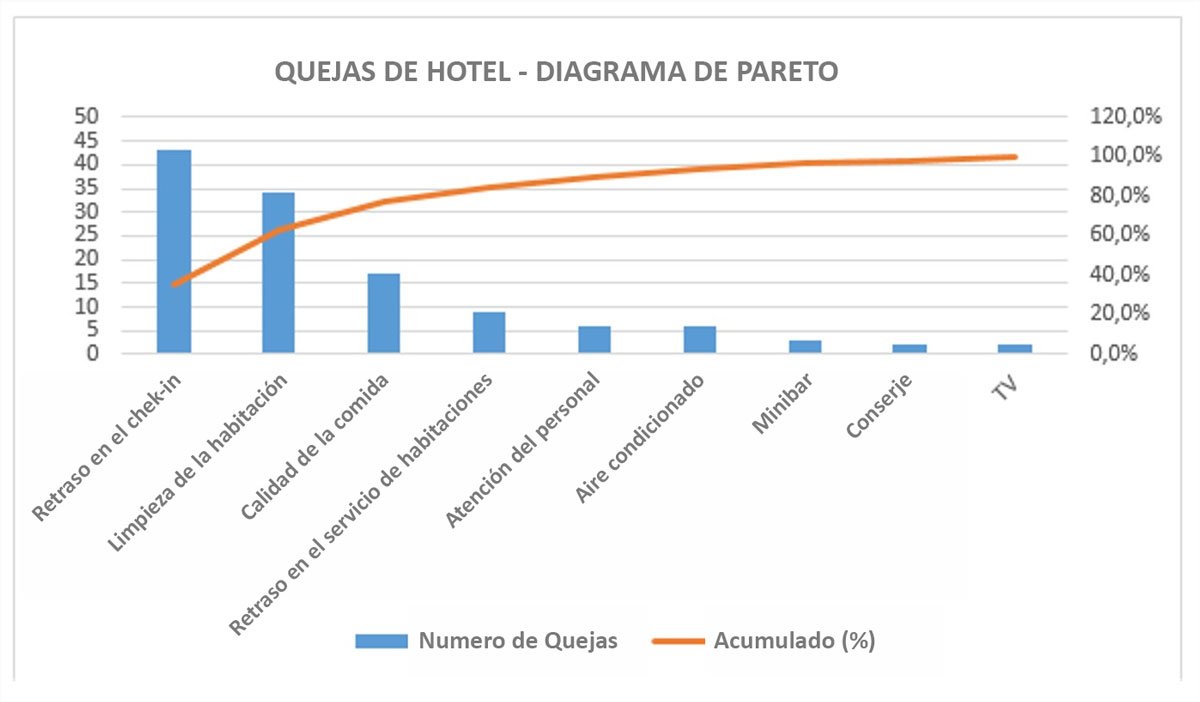

A través de un gráfico de barras con líneas se identifican cuáles de los elementos analizados tienen mayor importancia basada en la regla 80/20 que determina que el 80% de los defectos se concentran en el 20% de los procesos y así define el grado de prioridad en la resolución de problemas. Con el gráfico de Pareto, también se pueden analizar diferentes formas de agrupar datos, como por sector, por turno, por inconformidades o por frecuencia, medir los impactos de los cambios en los procesos y disolver las causas generales en causas específicas. Ejemplo:

Nota: se requiere la recopilación previa de datos que se pueden adquirir a través de una lista de comprobación.

- ESTRATIFICACIÓN

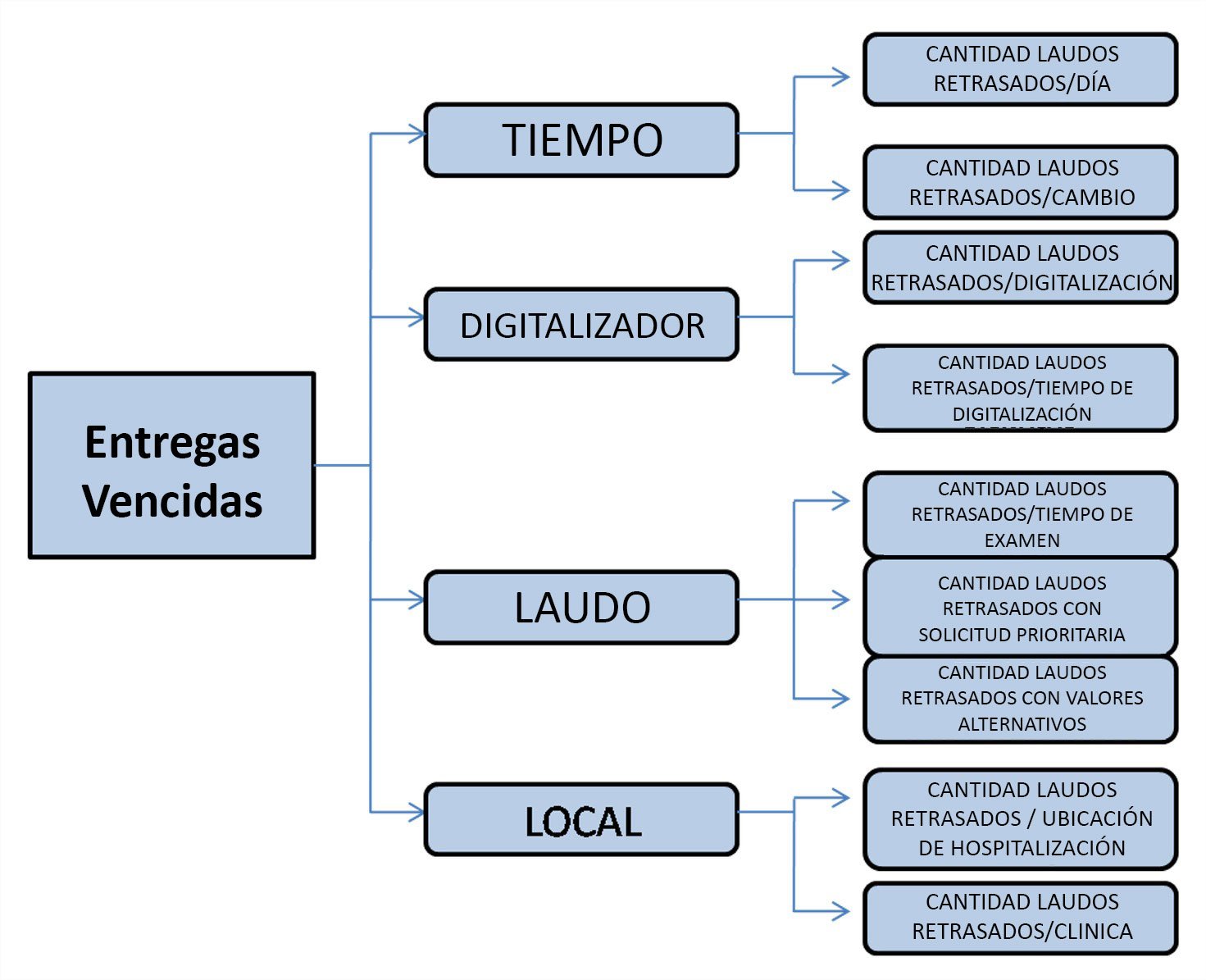

Se trata de dividir la información, los datos, en diferentes grupos para buscar las causas o fuentes de un problema.

Es necesario separar los diferentes elementos en conjuntos por factores de estratificación. Y cada estrato debe ser observado a la vez, y luego los resultados deben ser comparados y las conclusiones extraídas.

En esta herramienta también se debe utilizar una lista de comprobación y los datos recopilados deben contener el evento que se va a supervisar y examinar. Se analizará: cuándo, dónde, quién y quién tuvo el problema. Es por eso que los datos son únicos.

Para ayudar en la evaluación de estos datos, se puede construir un árbol de estratificación para determinar su idoneidad. Una vez más los objetivos tienen que estar bien definidos, con un propósito establecido, con mediciones fiables y de una manera correcta que pueda ser registrada. Ejemplo:

También es posible utilizar datos históricos, pero su calidad debe ser analizada correctamente conociendo sus orígenes, quién los recopiló a medida que se recopilaron y cuán confiables fueron las mediciones.

Para tener datos seguros su recopilación debe ser planificada y con objetivos siempre bien definidos.

También es posible utilizar datos históricos, pero su calidad debe ser analizada correctamente conociendo sus orígenes, quién los recopiló a medida que se recopilaron y cuán confiables fueron las mediciones. Para tener datos seguros su recopilación debe ser planificada y con objetivos siempre bien definidos.

- DIAGRAMA DE ISHIKAWA

También llamado diagrama de causa y efecto tiene la función de identificar y clasificar en categorías útiles posibles causas de problemas o aspectos relacionados con la calidad. Facilita la orientación de los esfuerzos a la solución al relacionar el efecto y las causas que las influyen.

Será posible identificar, explorar, observar y mapear los factores evaluados que afectan el problema. Los pasos para la construcción del diagrama son:

- Defina qué problema se alcanzará y será el vértice del diagrama (las herramientas Lista de verificación y Gráfico de Pareto contribuirán a este paso);

- Determine las espinas primarias y cada una de las ramas del tronco principal, coloque el problema en su ápice

- Trace spines secundarios: causas secundarias o indirectas o incluso derivadas del proceso anterior según categorías predefinidas e incluidas según el problema ya definido:

- Mano de obra

- Métodos: rutinas, procedimientos y protocolos de conductas

- Materiales: medicamentos, utensilios, etc.

- Máquinas

- Entorno: temp., ergonomía, condiciones necesarias para realizar la actividad, área física

- Medidas: cantidades, dimensiones, límites, datos, calibraciones y recopilación de datos

- Directrices

- Procedimientos o Protocolos

- Instalaciones (Equipo e infraestructura)

- Las personas

En esta etapa es posible hacer una lluvia de ideas que ayudará a dividir cada categoría con los elementos más simples de resolver.

Registre información general en el diagrama, como título, fechas y tutores. Es normal que las causas del problema estén relacionadas con los procesos del día a día. Por lo tanto, el análisis e interpretación de los factores identificará las causas más influyentes en el problema. Además proporciona una perspectiva global muy interesante y muy visual más allá del formato simple.

Ejemplo:

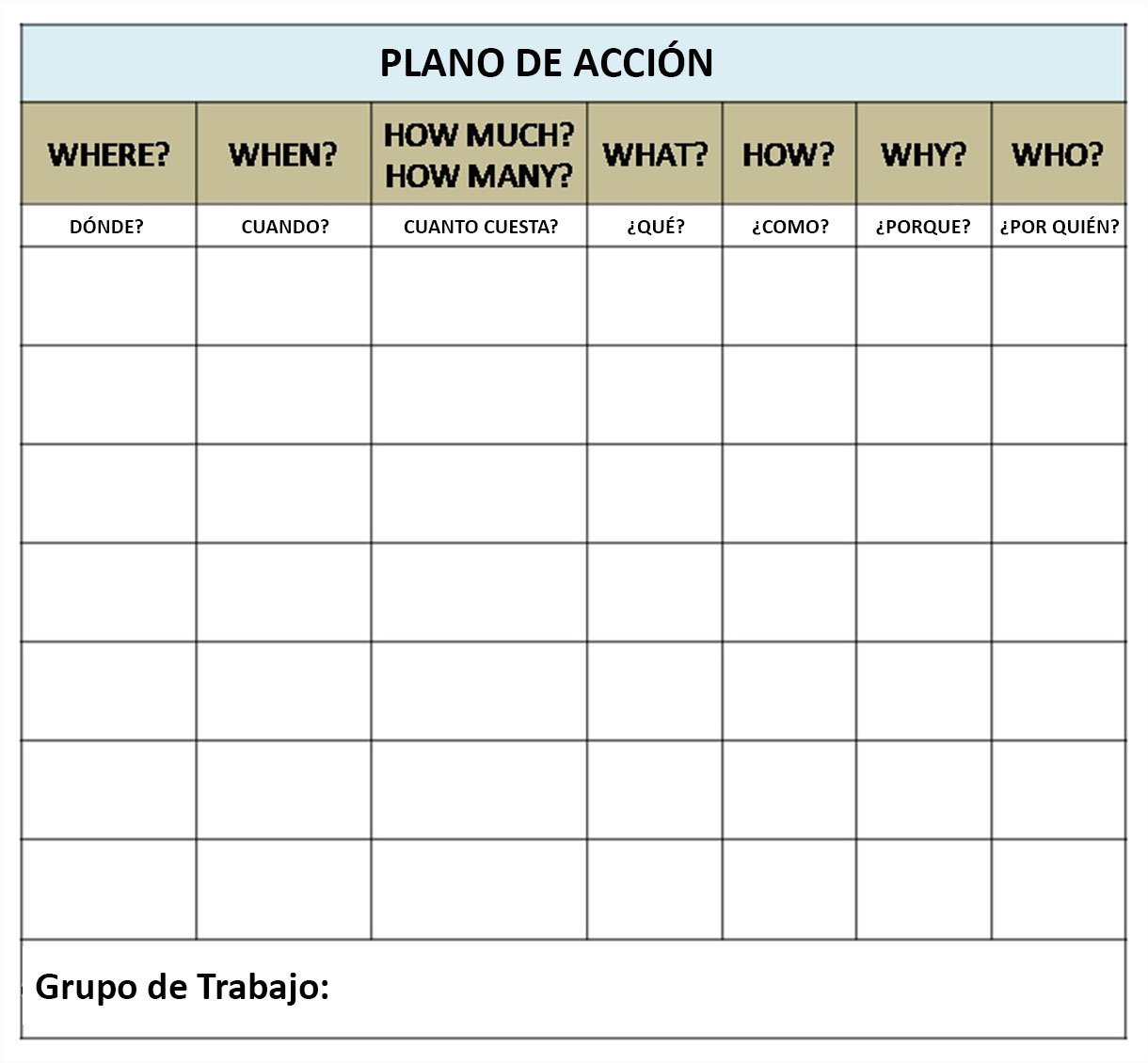

- 5W3H

Esta herramienta ayuda a estructurar el plan de acción, se la utiliza para llevar a cabo la planificación e implementación de la solución de forma organizada, identificando acciones, métodos, responsables, plazos y recursos asociados todos definidos sin dejar ninguna duda por parte de los gerentes si su equipo.

Los caracteres 5W3H corresponden a las iniciales, en inglés de 8 directrices destinadas a eliminar las dudas que puedan aparecer a lo largo del proceso o actividad.

Plan de acción 5W3H: es muy importante asegurarse de que las acciones tomadas son sobre las causas de los problemas y no por sus efectos y que las acciones no tendrán efectos secundarios.

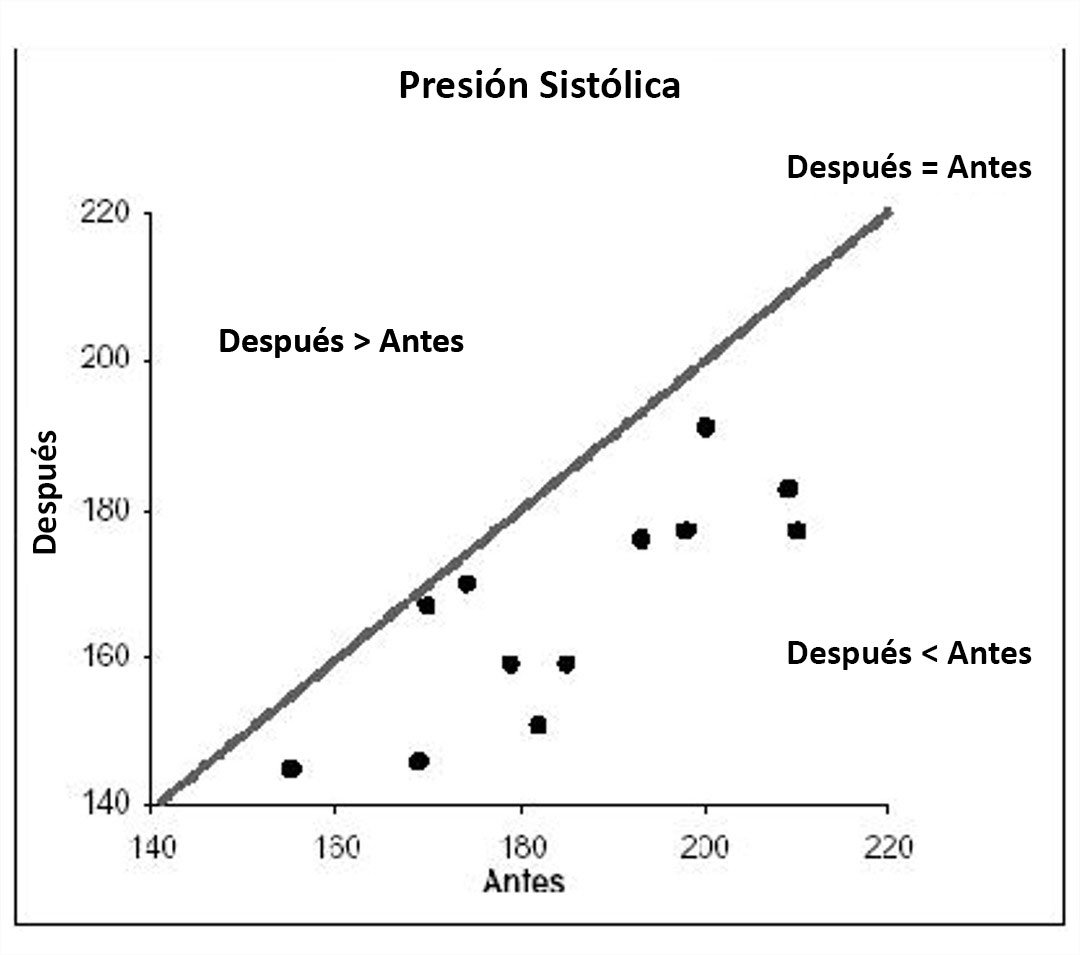

- GRÁFICOS DE DISPERSIÓN

A través de un gráfico se puede identificar y estudiar un determinado proceso. Debido a variaciones cuantitativas (como el tiempo de ejecución de una tarea, el número de empleados, el tiempo de espera para la atención, el tiempo de atención versus el índice de satisfacción del paciente, etc.). es posible analizar si la variación positiva o negativa y así encontrar una relación entre las transformaciones que presenta el proceso.

La posición de los puntos indica la correlación entre las variaciones; la validación de una teoría, si los puntos son cercanos, indica correlación; ausencia muy dispersa de correlación, si están cerca de un ajuste no lineal tienen correlación, pero la recta no es el mejor modelo.

Existen varios tipos de dispersión y a través de herramientas gráficas es posible formatearlas de la forma que se prefiera para realizar tu interpretación. Ejemplo:

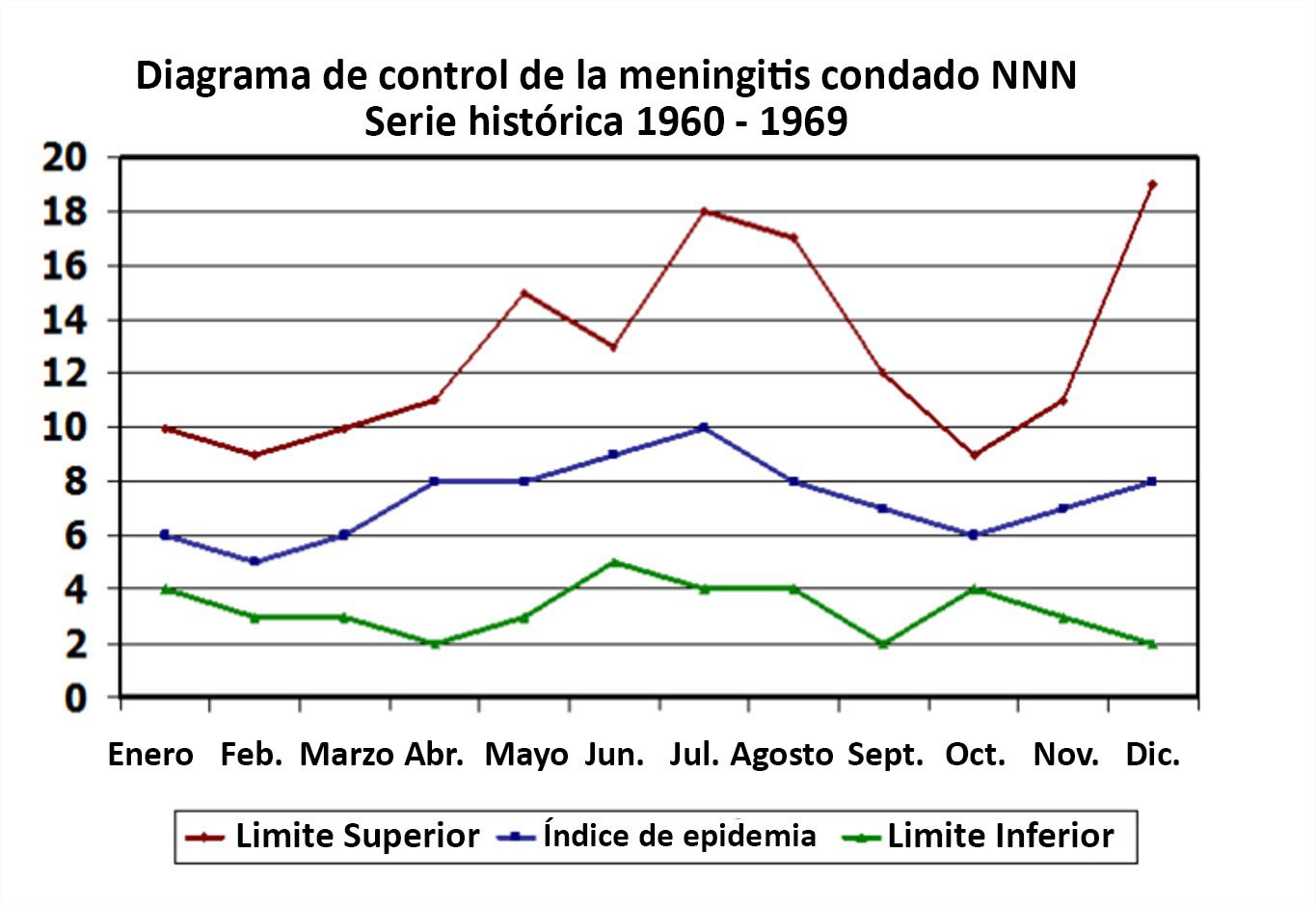

- DIAGRAMA DE CONTROL

- DIAGRAMA DE CONTROL

Es una herramienta estadística que permite a través de gráficos realizar un seguimiento y estudiar cómo cambia un proceso específico a lo largo del tiempo. Resulta adecuada para informar el rendimiento del proceso y expone problemas de tratamiento que también interfieren directamente con el rendimiento del proceso.

Es posible verificar si el proceso es estable o no permitiendo el impacto de un elemento dado de un sistema en total, simplifica la comprensión del desarrollo de los procesos, percibe la diferencia entre los cambios causados por causas comunes o debidos factores específicos y menos rutinarios y facilita la evaluación de los cambios.

A partir de aquí es posible conocer los controles estadísticos de los procesos, ya que las causas de las variaciones rutinarias o esporádicas alteran el comportamiento del proceso.

La interpretación de una carta de control está asociada con el comportamiento de las fuentes de variación, en el caso de un gráfico como las mediciones de la presión arterial de un paciente, pueden ocurrir variaciones debido a los horarios de medicación, tipo de dieta o incluso condiciones emocionales como el nivel de estrés.

Así esta herramienta se utiliza para evaluar la estabilidad de un proceso dado, señalando las variaciones y causas especiales, en estos caso los picos que aparecen fuera de los parámetros de especificación requieren la mayor atención de análisis y acciones para volver al control de acuerdo a cada proceso. Ejemplo:

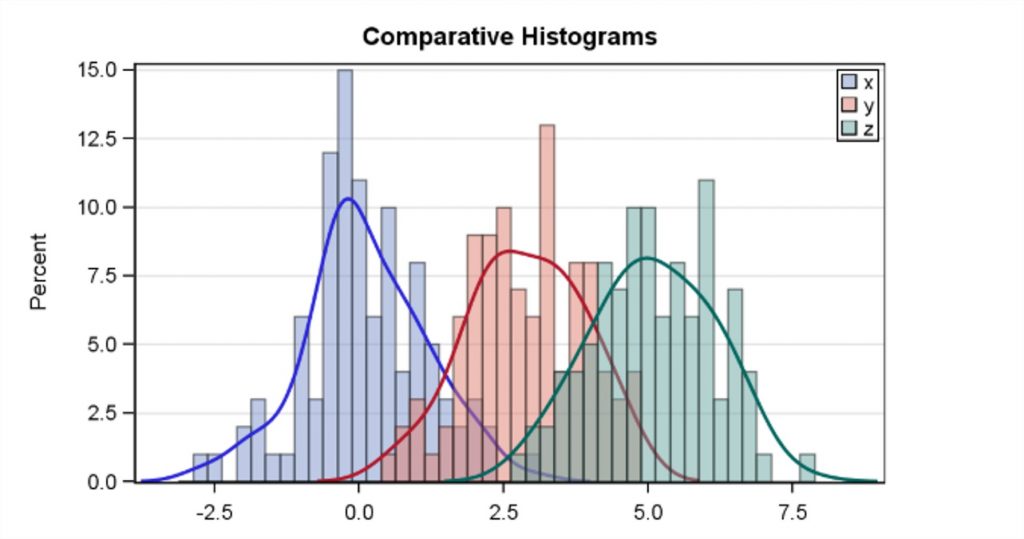

- HISTOGRAMA

Se presenta mediante un gráfico de barras y se utiliza normalmente para representar la distribución de la variación de los datos cuantitativos y mostrar la frecuencia con la que cada valor diferente aparece en un conjunto de datos. Representa fielmente la variabilidad y dispersión de los valores por lo que entender su significado es un instrumento valioso y observar los resultados presentados permite analizar el estado de variabilidad de un proceso. Es decir permite establecer patrones, verificar la distribución del proceso y crear una base para la previsibilidad.

Es especialmente útil para muestras grandes y su repetición a lo largo del tiempo para procesos estables, permite un Control Estadístico de Procesos (CEP), y por lo tanto la tendencia de la distribución normal, representando una curva con una forma similar a la de una campana – curva de Gauss – siendo característica de la calidad.

Hay diferentes tipos de histogramas: los simétricos mencionados anteriormente, y los asimétricos en los cuales el pico de frecuencia se pueden desplazar a un lado u otro. A la izquierda cuando la mediana es mayor que el promedio o a la derecha cuando la mediana está por debajo del promedio; los gráficos deben responder preguntas tales como:

- ¿Qué forma de distribución?

- ¿Está bien definido el punto central?

- ¿Qué tan grande es la variación?

- ¿Qué tan amplia de los datos?

- ¿Sólo hay un pico?

- ¿La distribución es asimétrica?

- ¿Hay barreras aisladas?

- ¿Cuál es el rendimiento del proceso en relación con la característica estudiada?

- ¿Fue concluyente el histograma o hubo necesidad de estratificación para buscar las razones de las anomalías encontradas? Ejemplo:

Metodologías de Calidad

- PDCA (Plan-Do-Check-Act)

También llamado Ciclo Deming fue creado en el siglo XX por Walter A. Shewart, sin embargo Edwards Deming fue quien extendió su uso por todo el mundo.

En el apogeo de las industrias en el siglo XIX, las organizaciones ya conocían los pasos de la producción en masa, compuesta por la especificación del producto, la producción en sí y la inspiración del resultado final. La introducción de nuevos pasos en los procesos generó un ciclo, y estos nuevos pasos permitieron aplicar el PDCA; luego de la reanudación de los procesos es posible identificar y corregir fallas, mejorándolas continuamente.

El éxito del ciclo PDCA radica en detallar todos los aspectos de un problema o situación a alcanzar. Se puede aplicar a cualquier problema de la organización.

P (plan): definir un plan

- Determine claramente el problema en el que se debe centrar y el objetivo a alcanzar. Es necesario reunir pruebas apropiadas y convincentes de la verdadera razón del problema. Para ello es posible aplicar las herramientas tales como: Brainstorming (lluvia de ideas), Regla de 5 por qué generar y aclarar una serie de problemas o problemas. Por lo tanto, será necesario delegar las acciones a su responsable y con sus plazos de entrega, además de la identificación estratégica de los clientes del problema.

- Determine qué medir y cómo medirse a sí mismo. Será necesario recopilar datos para un análisis fiable del proceso, con esto es necesario aplicar herramientas estadísticas tales como: Lista de verificación, gráfico de Pareto y estratificación y así establecer un plan de trabajo que designe criterios deseables/requeridos. A través de los datos obtenidos y su estructuración, las respuestas logradas llevarán a la causa real del problema.

- A través del análisis de los resultados medidos será necesario descubrir las causas fundamentales para mejorar la calidad de un determinado producto o servicio, y aquí la herramienta utilizada debe ser la causa y el efecto (diagrama de Ishikawa o “Fishbone”). Así será posible realizar ajustes a los problemas, minimizar o eliminar las causas de variación de los procesos.

- Ahora tendremos que elaborar uno de los planes de acción para bloquear las causas profundas de los problemas. Debe contener, en detalle, todas las acciones que se deben tomar para alcanzar el objetivo. Debe conocer los métodos y recursos disponibles para lograr las mejoras implementadas en los procesos. En este punto es posible trabajar con la herramienta 5W3H que ayudará a estructurar el plan de acción. Y se asegurará de que la operación sea llevada a cabo sin ninguna duda por los gerentes y su equipo. Además deben medirse los resultados.

Los planes de acción pusieron en marcha la gestión y su brillante ejecución también define el éxito de lograr el objetivo.

D (hacer): realizar tareas según el plan

En esta etapa, cada plan ya estructurado se comunica a las personas que deben ser capacitadas. Además del plan de acción presentado debe ser discutido con el propietario del proceso, que llevará a cabo sus ejecuciones siempre respetando los plazos estipulados. Es importante advertir que algunos procesos tienen mejoras más rápidas, mientras que otros tardan más en mejorar. También se necesita tener planes de contingencia.

El control de las medidas propuestas en el plan de acción será a través de la medición de procesos, por ejemplo, reclamaciones, facturación y entregas obsoletas. Las exposiciones de los procesos medidos mediante gráficos o tablas aumentarán la conciencia y la participación de todos.

C (comprobar): comprobar si se realiza según lo planeado

Una vez completada la ejecución, los resultados obtenidos deben ser comparados con los resultados previstos y las diferencias se analizan para evidenciar si los objetivos se alcanzaron realmente e investigar las causas de estas diferencias si ocurrieron. En esta etapa también se puede utilizar la herramienta de Lista de Comprobación.

Es poco probable que no se note ninguna mejora, pero es en este punto que si el resultado es peor de lo previsto será necesario volver a la fase P para volver a planificar las acciones. Si el resultado es mejor de lo previsto, las acciones pueden convertirse en un valor predeterminado, pero si no ha habido ningún efecto puede haber habido un error en la identificación o reenvío del problema, entonces también debe volver a la fase P.

Para la comparación de resultados también se puede utilizar la herramienta de calidad del gráfico Pareto que comparará el “antes” y el “después”.

A (acción): los resultados se consolidan y sistematizan para que los problemas no vuelvan a ocurrir, se lleven a cabo acciones.

Es importante revisar paso a paso lo que se ha logrado e identificar la posible fragilidad o fallo y reiniciar desde ese punto girando el ciclo PDCA de nuevo hasta que reanude la planificación llevada a cabo. Si es necesario se deben tomar medidas correctivas para arreglar lo que sea necesario.

Cuando se desarrollen nuevas prácticas, será necesario documentarlas para estandarizar el nuevo proceso y capacitar a los empleados para una nueva forma de realizarlo.

En esta fase, se pueden utilizar las herramientas de calidad: Diagramas de flujo y POP (plan permanente de un proceso repetitivo).

- PDSA (Plan–do–study–act)

También lo creó Walter A. Shewart y desarrolló Edwards Deming su discipulo. Su propósito es a través de las experiencias aprender y establecer conocimiento.

Al igual que PDCA, también tiene cuatro pasos cíclicos para ajustar los cambios para mejoras. Su principal cambio se produce en la tercera etapa del ciclo. No se trata sólo de comprobar y comprobar si es como está planeado, será necesario estudiar y analizar las acciones.

P (plan): definir un plan: Este paso es igual al PDCA

D (hacer): realizar tareas según el plan: En esta etapa el objetivo es estar seguro de la comprensión de todas las entradas y salidas del proceso para entender la importancia real y la necesidad de cambio en el proceso, que se implementará como un piloto. También se debe supervisar el progreso y evaluar que los datos recopilados garanticen el éxito de la acción.

S (estudio): En esta etapa debe confirmarse si la prueba funcionó. Para ello, tras la implementación del plan será necesario analizar los resultados que garanticen que se ha alcanzado el objetivo además de evaluar los aprendizajes que permitirán verificar cuáles son las circunstancias imprevistas y cómo se pueden resolver. Aquí también será necesario analizar la opinión del profesional que realizó la prueba.

A (Actuar): Las acciones deben consolidarse, así como en la PDCA.

En esta metodología el IHI recomienda poner cuidado en la implementación:

- Debe ser rápido;

- La práctica involucrará a uno o dos profesionales;

- Será posible que el paso sea único para cada implementación de esta herramienta.

Aunque las dos herramientas, PDCA y PDSA son para la mejora continua de los procesos, la PDSA tiene la acción de estudiar los resultados además de medirlos, por lo que puede ser entendida como una evolución natural de la PDCA, debido a la necesidad de adaptarlo para la mejora continua.

- LEAN SEIS SIGMA – LSS

Su enfoque principal es mejorar los procesos de las rutinas de trabajo. Identificar y eliminar los residuos reduciendo los costos y aumentando la calidad en función de la información estructurada. También se puede utilizar en cualquier área, incluidos los servicios.

La importancia del pensamiento magro de la metodología como una forma de crear valor a través de acciones que generan valor, pone en práctica principios de pensamiento lean presentado a través de herramientas tales como:

- Asignación de secuencias de valores

- KAIZEN (mejora continua en japonés)

- KANBAM

- Acción de estandarizar

- Reducción de la configuración

- Mantenimiento productivo total

- Gestión visual

- Poka-Yoke (a prueba de errores en japonés).

Fue en Motorola en 1986 cuando Bill Smith y los ingenieros de la compañía crearon el término Six Sigma que permitió a la compañía mejorar su calidad 10 veces a través de un sistema integral y flexible que también entiende las necesidades de los clientes.

Se compilaron los aprendizajes de las herramientas de control de calidad y se creó un script. Todas las técnicas se utilizaron de forma estructurada para definir, medir, analizar, mejorar y controlar los procesos que además de mejorar en gran medida la calidad de la empresa, redujeron costos y residuos.

Así comenzó un nuevo ciclo, el DMAIC (Define, Measure, Analyze, Improve, Control).

En la década de 1990 otra empresa GE también se adhirió a los beneficios de Seis Sigma y mostró sus ventajas, como en mejoras redujeron costos y ganaron nuevos mercados y fue a partir de ahí que la metodología de Seis Sigma ganó su espacio en el mercado y hasta el día de hoy es ampliamente utilizado en diversas organizaciones de diversos sectores.

En 2000, la gran evolución y promoción de Seis Sigma se destacó en varios segmentos, incluyendo la salud en los hospitales. Su uso dentro de los sistemas de gestión de la empresa se alineó con la estrategia organizativa.

En salud, varias organizaciones generan valor en el mercado con conocimientos y habilidades en la gestión de proyectos de salud a través de Seis Sigma.

Se presentaron artículos con sus mejoras aplicadas, pero factores como la selección de proyectos relevantes para la estrategia de la empresa, las implicaciones financieras y los recursos humanos disponibles influyeron en el éxito de muchos proyectos.

Veamos algunos problemas resueltos mediante la aplicación de Seis Sigma:

- Reducción de la estancia hospitalaria de pacientes con enfermedad pulmonar obstructiva crónica (EPOC).

- Reducción del número de pacientes que utilizan antibióticos intravenosos;

- Reducción de las vacantes de espera para la hospitalización;

- Reducción del flujo de entrega de los resultados de las pruebas complementarias.

Los autores citaron 3 pasos necesarios para establecer evidencia sobre la mejor manera de aplicar LSS.

- Mejorar la información sobre los datos obtenidos;

- Estudiar las lecciones aprendidas de las acciones tomadas para el sector de la calidad;

- Publicar errores de proyecto en la búsqueda para evitar errores en otras instituciones.

El método muestra beneficios claros para mejorar la atención en las instituciones en el aumento o la mejora, tales como: flexibilidad, calidad, seguridad, capacidad de innovación y motivación de los empleados y en la reducción de residuos tales como: costos, necesidad de espacio y requisitos de trabajo.

A continuación se presentan los pasos DMAIC, pero que también se abordarán con mayor énfasis en otro texto con las posibles herramientas de calidad aplicadas para ayudar en el análisis y la solución de problemas.

- DEFINE (Definir) Definir y condensar el proceso a analizar. En este punto, la herramienta SIPOC se puede utilizar para ayudar a organizar objetivos y flujos de trabajo.

- MEASURE (Medir) – Permite analizar el escenario actual a través de las mediciones tomadas para encontrar lo que estaba sucediendo en el proceso y discutir las causas. Aquí se pueden utilizar herramientas de calidad como diagrama de flujo, sistema de medición, gráfico de tendencias, estadísticas descriptivas y análisis de indicadores.

- ANALYSE (Analizar) – Se analizan las causas y efectos de los principales problemas para identificar la raíz del problema. Para ello es necesario analizar las posibles causas, descubriendo la correlación entre variables, y desde ellas priorizar dónde se concentrarán los esfuerzos de mejora.

- IMPROVE (Mejorar) – Aquí las oportunidades de mejora identificadas en el paso anterior son atacadas a través de muchas pruebas.

- CONTROL (Controlar): el último paso es el control, que es la supervisión para que el plan de acción construido en las fases anteriores no se pierda.

Los cambios se implementan y las Listas de Comprobación supervisan los resultados y a través de las estadísticas se realiza un seguimiento de los objetivos.

En este momento, se pueden identificar nuevas desviaciones, residuos y oportunidades de mejora, por lo que este paso es continuo.

La metodología Lean Six Sigma cuando está bien aplicada es capaz de mejorar significativamente la productividad y eficiencia de una empresa.

En otro texto, todas sus fases también serán detalladas

Conclusión

Además de la modernización y automatización actual de los procesos hospitalarios para mejorar la calidad de los servicios prestados a los pacientes no se puede dejar de analizar y discutir los principales problemas en la búsqueda para lograrlos. Para ello, las metodologías y herramientas de Calidad deben formar parte de la planificación de las empresas como resolución de problemas y como mejoras.

Además del conocimiento técnico, cuantos más profesionales participen en la filosofía de mejora continua, más eficiente será la institución y más satisfechos estarán sus clientes.

Esta preocupación por conocer los problemas es extremadamente importante, porque los procesos siempre deben ser revisados y actualizados.

Después de todo, incluso con la implementación de sistemas y máquinas en la búsqueda para mitigar los errores, es necesaria al menos una persona calificada para guiarlos. Es necesario ser exagerado en la calidad de los procesos, sistemas, formación de los empleados además de un clima organizativo agradable, todo ello en la búsqueda de no cometer errores, porque donde tiene servicios de salud, para la vida en general, requiere doble seguridad.

Farmacéutica Daniela Faria

Bibliografía – Novaes, Ana. Fundamentos para la mejora de la calidad en los servicios de salud. 2017.